Anleitung für kontinuierliche Dosierung

Allgemeine Aufgaben der kontinuierlichen Dosierungen

In immer mehr Bereichen der Industrie findet die kontinuierliche Verwiegung ihre Verwendung. Die Aufgabe einer kontinuierlichen Waage ist die Verwiegung von Produkten und deren kontinuierliche Zuführung in die fortlaufende Produktion. Die Funktionsweise der Verwiegungseinheit kann auf unterschiedliche Arten ausgeführt werde, sei es in Form einer Kraftmessung, Bandwaage, Schüttstrommesser oder Differenzialdosierwaage. Diese genannten Betriebsarten sind mit der OPDENHOFF- und STANDARD Systemlösung möglich.

Die Differenzialdosierwaage besteht meist aus einem Wägebehälter mit Wägezelle, einer Dosiereinheit mit zugehöriger Ansteuerung – z.B. FU – einem Vorratsbehälter und einer geeigneten Steuerungseinheit. Der Produktstrom wird intern durch die Gewichtsabnahme pro Zeit ermittelt. Für die Steuerung und Ausregelung des Produktstromes ist der volumetrische und gravimetrische Betrieb ein wichtiger Bestandteil.

Volumetrische Betrieb:

Für das schnelle Dosieren in den Bereich des Sollwertes verantwortlich.

Gravimetrische Betrieb:

Für das genaue Ausregeln sowie das Konstanthalten des Produktstromes verantwortlich.

Anforderungen an ein solches Verwiegungsprinzip sind die…

… genaue Erfassung des Produktgewichtes

… Ermittlung der Durchflussmenge des Dosierorgans

… möglichst schnelle und genaue Ausregelung des Produktstroms auf den gewünschten Sollwert

Vor dem Dosiervorgang wird für den gravimetrischen Betrieb aus fünf Punkten eine Gerätekennlinie zur Steuerung erstellt. Es werden von Hand stufenweise von 0 bis 100 % fünf Stellwerte gesetzt und der daraus ergebene Produktstrom im Inbetriebnahme-Programm notiert. Aus diesen fünf Wertepaaren bildet die STANDARD Systemlösung eine Stellwert-/Durchflusskennlinie. Wird ein Sollwert eingetragen und die Dosierung gestartet, errechnet sich die STANDARD Systemlösung anhand der Kennlinie den ungefähren Stellwert und gibt diesen an die Differenzialdosierwaage weiter. Dadurch dosiert die Differenzialdosierwaage schnell an den Sollwert heran. Da die Gerätekennlinie nicht 100% genau die Dosiereigenschaften wiedergeben kann, wird eine geringe Dosierdifferenz übrigbleiben.

Um diese bleibende Differenz auszuregeln, wird in einem einstellbaren Grenzbereich, um den Sollwert herum, in den gravimetrischen Betrieb umgeschaltet. In diesem Betrieb übernimmt ein PID-Regler die genaue Ausregelung. Der Regler erfasst den aktuellen Durchfluss und vergleicht diesen mit dem Sollwert. Tritt eine Differenz auf, so lenkt der PID-Regler der Differenz entgegen. Ist der Wägebehälter fast leer, wird dieser aus einem Vorratsbehälter gefüllt. In dieser Zeit sind aufgrund des herabfallenden Produktes keine Gewichtsmessung und somit keine Produktstromermittlung möglich. Gleichzeitig wird der zuletzt erreichte Stellwert ausgegeben, damit der Produktstrom annähernd konstant bleibt. Nach der Beruhigungszeit der Wägezellen wird in den gravimetrischen Betrieb zurückgeschaltet.

Steigerung der Genauigkeit der Gerätekennlinie: Materialkennlinie aufnehmen

- Änderungen der Fördereigenschaften

- Produktspezifische Ermittlung der Materialkennlinie

- Bei gefülltem Wägebehälter: Herausgabe eines mittleren Stellwertes

- Aufnahme des Produktstroms bei 90, 70, 50, 30 % des Nenngewichtes

→ Programm errechnet einen Anpassungsfaktor für die Gerätekennlinie in Abhängigkeit der Füllhöhe.

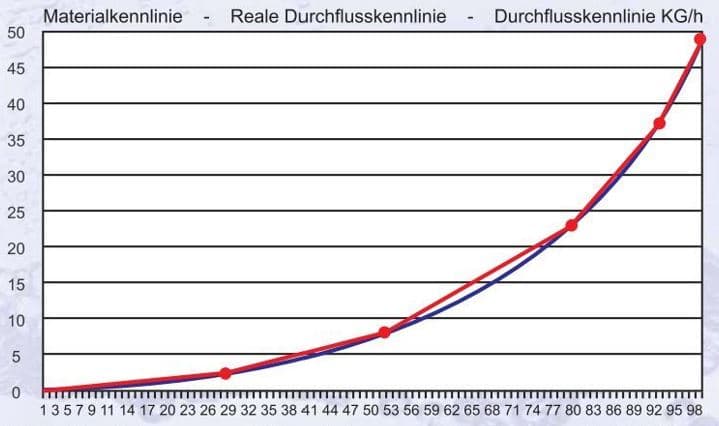

Die Abbildung zeigt eine nicht lineare Dosierkennlinie. Mit kleinen Stellwerten wird wenig Produktstrom erreicht. Doch ab einer bestimmten Drehzahl (Stellwert) erreicht die Dosiereinheit größere Produktströme. Die STANDARD Systemlösung bietet die Möglichkeit, aus 5 Punkten eine Gerätekennlinie zu bilden. Nimmt man 5 Punkte von 0 bis 100 % Stellwert und verbindet diese miteinander. Weist diese Gerätekennlinie an einigen Stellen erhebliche Abweichungen zur Originalkennlinie auf. Resultat ist, dass der gesetzte Stellwert in diesem Bereich zu einem erheblich größeren oder kleineren Produktstrom führt. Dies hat zur Folge, dass der PID-Regler eine größere Regeldifferenz ausgleicht und gleichzeitig eine längere Einschwingzeit benötigt.

Erleichterung der selbstständigen Aufnahme von Gerätekennlinien für neue Produkte

Die OPDENHOFF Systemlösung kann bis zu 20 Punkte aufnehmen, um die Gerätekennlinie nachzubilden und die Regeldifferenz im Umschaltaugenblick zu minimieren. Die Gerätekennlinie muss bei der STANDARD Systemlösung von Hand notiert werden. Bei der OPDENHOFF Systemlösung werden die Punkte der Gerätekennlinie automatisch ermittelt und abgespeichert, womit eine kontinuierliche Dosierung möglich ist.

Die Materialkennlinie kann zusätzlich aufgenommen werden, um die Genauigkeit der Gerätekennlinie zu erhöhen. Das Produkt im Wägebehälter drückt mit seinem Eigengewicht auf die Dosierschnecke. Somit muss der Antriebsmotor bei einem vollen Behälter und gleicher Ansteuerung mehr Kraft aufwenden als bei einem fast leeren Behälter. Dies führt dazu, dass bei gleicher Ansteuerung eines vollen Behälters eine geringere Drehzahl als bei Ansteuerung eines leeren Behälters erreicht wird. Um diese Änderung mit in die Steuerung zu integrieren, wird eine Materialkennlinie aufgenommen, die die Gerätekennlinie in Abhängigkeit von der Füllhöhe anpasst. Diese Materialkennlinie wird bei der STANDARD Systemlösung von Hand aufgenommen. Dazu wird ein mittlerer Stellwert (ca. 50- 60% Stellwert) bei einem vollen Behälter ausgegeben. Sind 90 % des Stellwertes erreicht, wird dieser Wert abgespeichert. Dies wiederholt man bei 70, 50, 30, 15 % vom Nenngewicht. Aus den Änderungen des Durchflusses wird intern eine Kennlinie zum Anpassen gebildet. Bei der OPDENHOFF Systemlösung wird diese Kennlinie automatisch ermittelt.

Systemlösungen für eine kontinuierliche Dosierung auf einem Blick:

STANDARD Systemlösung

- genaue Verwiegungseinheit, die ÜBER PROFIBUS gut in das System integrierbar ist

- Projektierung im SIMATIC S7 Programm gibt dem Benutzer die Möglichkeit über Befehlsnummern Befehle an die Siwarex zu senden

- Einstellungen im Siwatool komplex und nicht von Unerfahrenen ausführbar

- Bei Dosierung weiterer Dosierung sind weitere Softwareaufwände notwendig, um Geräte- und Materialkennlinien zu übermitteln

- Keine Geräte- und Materialkennlinie: Alles umständlich von Hand aufnehmen

- Läuft eingeständig und hat somit im Betrieb nur ganz geringe Zykluszeiten, doch falls Datensätze aktualisiert werden, muss die CPU diese mit Befehlen aus der STANDARD Systemlösung laden

OPDENHOFF Systemlösung

- Für die Zykluszeit wird das Dosierprogramm eingesetzt

- Alle Datensätze und Befehle sind in der CPU integriert

- Einfacher Austausch der Geräte- und Materialkennlinien bei einem Produktwechsel möglich

- Produktname und Produktnummer werden bei jedem Neustart der Dosierung im übertragenen Rezept mit den eingespeicherten Werten verglichen

- Vorhandene automatische Ladung von neuem Produkt mit vorhandenen Geräte- und Materialkennlinien