Die digitale Transformation im Shopfloor – warum der Mensch der Schlüssel ist

In der Digitalisierung von Shopfloor-Prozessen steckt immenses Potential. Mehr Effizienz, weniger Ausschuss und vor allem die automatisierte Einhaltung von Dokumentationspflichten (insbesondere im Lebensmittelsegment) sind starke Argumente für die Digitalisierung der Produktion.

Doch wie bekommt man die digitale Transformation so hin, dass sie ihr volles Potential entfaltet?

Der Schlüssel ist nicht Technologie oder gar künstliche Intelligenz. Der Schlüssel ist der Mensch.

Buchen Sie jetzt kostenlos und unverbindlich Ihren persönlichen Beratungstermin bei Jürgen Opdenhoff in Sachen digitale Transformation im Shopfloor.

Klassische Digitalisierungspyramide

Doch beginnen wir von vorne.

Die klassische Digitalisierungspyramide sieht wie folgt aus:

Asset

Als „Asset“ bezeichnen wir alle Anlagenbestandteile, die im Produktionsprozess eine Rolle spielen. Das kann Hardware sein wie ein Dosiergerät, ein Mischer, ein Silo oder ein Fördersystem, aber auch Metainformationen wie Rezepte oder Steuerungsalgorithmen.

SPS

Die Speicherprogrammierbare Steuerung (SPS) ist dagegen in jedem Fall ein Stück Hardware: Egal, ob auf Hutschiene oder als „Box“ direkt an der Maschine steuert die SPS die Hardware-Assets, erfasst und transportiert Messsignale oder führt komplexe Regelalgorithmen aus.

SCADA

Darüber befindet sich das Supervisory Control and Data Acquisition (System zur Überwachung, Steuerung und Datenerfassung) – ein System bzw. eine Software, die nicht mehr die einzelnen Regelungen beinhaltet sondern davon abstrahiert technische Prozesse überwacht und steuert.

MES

Das Manufacturing Execution System (Produktionsleitsystem) führt die verteilten Systeme zur Prozessautomatisierung zusammen. Es ermöglicht Lenkung, Steuerung und Kontrolle der Produktion in Echtzeit. Dort finden auch die Betriebsdatenerfassung, die Maschinendatenerfassung und die Personaldatenerfassung statt.

ERP

Das Enterprise-Resource-Planning System steht an der Spitze der Pyramide. Hier werden Mitarbeiter:innen, Betriebsmittel und Kapital bedarfsgerecht geplant und verwaltet. Das Ziel ist hier, die kontinuierliche Wertschöpfung zu gewährleisten sowie eine Optimierung durchzuführen. Hier findet also ein Stück weit eine Abstraktion von der konkreten Produktion hin zur betriebswirtschaftlichen Sicht statt.

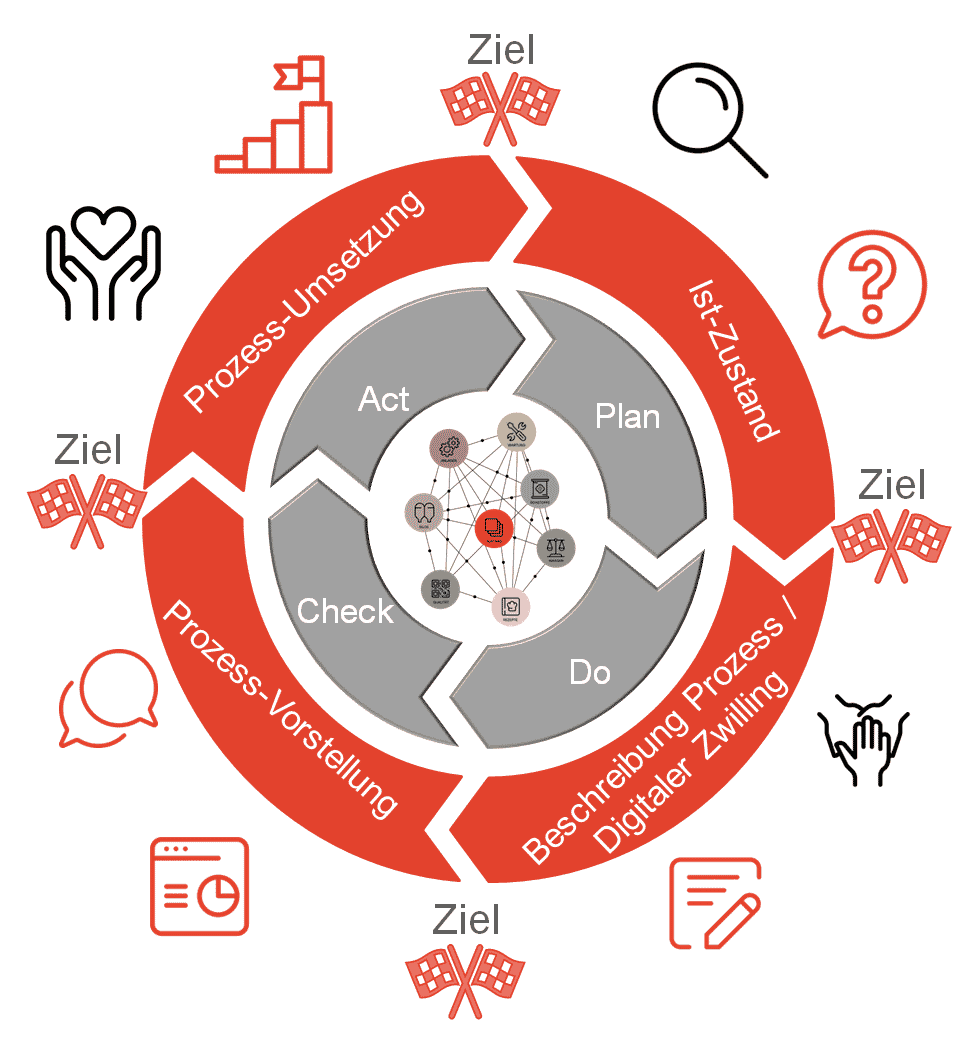

Ihre Reise zum Digitalen Zwilling in 4 Schritten

Kaum ein Begriff wird so vielfältig benutzt wie der „Digitale Zwilling“. Was verstehen wir bei Opdenhoff darunter?

Wir bilden gemeinsam mit Ihnen Ihre Prozesse in einem digitalen System ab und finden Wege, durch moderne Technologie – gegebenenfalls im Retrofit für Ihre aktuelle Hardware – Ihre aktuellen Prozesse im digitalen Zwilling abzubilden. Das geschieht in vier Schritten:

- Klärung der Prozessschritte

- Klärung der Prozessanforderungen

- Beschreibung des digitalen Zwillings und seiner notwendigen Strukturen

- Klärung der Prozessschritte mit Ihren Partnern

- Klärung der Schnittstellen-Anforderungen

- Planung der Prozessumsetzung

- Umsetzung des Prozesses

Das Ganze geschieht im Sinne des Agilen Manifests in kleinen Schritten mit kleinen Teams, sodass man möglichst schnell zur Umsetzung gelangt und so Live-Erfahrungen mit der neuen Umsetzung sammeln kann.

Unser Projektmanagement ist angelehnt an die SCRUM Methodik zwei entscheidenden Konkretisierungen:

Sie und Ihr Prozess / Produkt stehen im Mittelpunkt!

Wo früher große, umfangreiche und träge Projekte die einzelnen Schichten der Pyramide umgebaut haben, erzielt man hier schnelle Ergebnisse und zeitnahe Erkenntnisse.

Warum der Mensch das entscheidende Element ist

Wir Menschen sind träge Wesen. Wir mögen keine Veränderungen: Stabilität gibt uns Halt und Orientierung.

Wann immer Prozesse und Unternehmen digitalisiert werden, löst dies bei den Betroffenen diffuse Ängste aus: Was passiert da? Welche Auswirkungen hat das auf meinen Arbeitsplatz? Werde ich den neuen Anforderungen gerecht? Werde ich nach der Digitalisierung überhaupt noch gebraucht?

Unser Ansatz: Wir machen Betroffene zu Beteiligten!

In kleinen Gruppen erarbeiten wir mit Ihrem Team die bestehenden Prozesse und die Anforderungen an eine Verbesserung und Digitalisierung. Auf diese Weise

- wird jeder Mensch einbezogen und kommt zu Wort

- kann sich niemand verstecken

- wird jeder Mensch begleitet

- können Ängste angesprochen und ausgeräumt werden

Die Menschen im Team erreichen dadurch eine neue Qualifikationsstufe: Sie werden vom Maschinenbediener zum Prozessexperten. Statt an einer Maschine zu stehen und Knöpfe zu drücken, läuft man nun mit einem Tablet durch die Produktion und reagiert da, wo Reaktionsbedarf herrscht.

Das erfordert eine Weiterqualifikation des bestehenden Teams, führt aber zu mehr Arbeitszufriedenheit, einem besseren Verständnis für die Gesamtzusammenhänge im Unternehmen und so zu mehr Effizienz.

Unsere OPDENHOFF Beratungsmethodik orientiert sich am Referenzarchitekturmodell mit Industrie4.0-Komponente (RAMI4.0).

Dieses einheitliche Modell (genormt in der DIN SPEC 91345) können wir Ihre Produktion nachhaltig digitalisieren.

Welche Vorteile hat diese Beratungsmethodik für Sie?

- Wir können nach einem einheitlichen Standard Ihre Produktionsanlage auf Digitalisierungsfähigkeit bewerten und können Ihnen schon zu Projektanfang einen Ausblick über die Entwicklungsfähigkeit Ihrer Anlage geben.

- Bereits vor Projektstart können wir Ihnen über eine Digitalisierungsroadmap zeigen, mit welchen Arbeitspakete wir mit Ihnen durchführen.

- Durch eine gezielte und frühzeitige Digitalisierungsstrategie erreichen Sie sehr früh Planungssicherheit und können Ihre Produktion schrittweise digitalisieren.

- Wir geben Ihren Digitalisierungsvorhaben eine Struktur und können Ihnen schon sehr früh konkrete Schritte vorschlagen, mit deren Hilfe Sie Ihre Produktion nachhaltig digitalisieren können.

- Eine stufenweise Digitalisierung Ihrer Produktionsprozesse gewährleistet, dass alle betroffenen Mitarbeiter involviert werden und Sie Ihre Ressourcen zielgerichtet einsetzen können.

Für unsere Beratung gelten folgende Leitsätze:

- Bei der Beratung stehen Sie und Ihr Prozess im Mittelpunkt.

- Durch die Einplanung von hochwertigen Materialien erreichen eine Langlebigkeit unserer Anlagensteuerungen und unsere professionellen Dienstleistungen erreichen wir nachhaltige Prozesse.

- Durch eine strukturierte und agile Vorgehensweise können wir während der Beratung flexibel auf Ihre Anforderungen eingehen.

- Wir legen großen Wert auf eine reibungslose und transparente Kommunikation während der Beratung und Projektdurchführung.

- Bei der Prozessdokumentation legen wir höchsten Wert auf eine einheitliche und transparente Struktur, welche sich optional in Ihrem Managementsystem (z.B. QMS) integrieren lässt.

- Unser Anspruch ist es transparente und nachvollziehbare Prozesse zu schaffen, das schaffen wir durch ein optimales Prozessmanagement.

- Mit unserer Beratungsmethodik bringen wir alle wichtigen Projektstakeholder an einen Tisch und schaffen so eine strukturierte Entscheidungsfindung.

- Wir arbeiten mit einem klaren Beratungsauftrag nach einer einheitlichen Beratungsmethodik (nach RAMI4.0) für eine optimale Kommunikation.

- Wir verbinden bewährte Prozessmanagementmethoden (z.B. Wertstromanalyse) mit agilen Methoden wie z.B. User Stories.

- Wir legen mit Ihnen den optimalen Zeitplan fest und schaffen so die perfekte Basis für einen erfolgreichen Prozessverlauf.

Die Digitale Transformation kann nur mit den Menschen gemeistert werden und nicht über sie hinweg. Wir begleiten Sie dabei. Technisch, organisatorisch, menschlich. OPDENHOFF.